Professionelle Blechbearbeitung ist viel mehr als das Verformen von Metall. Sie bildet die Basis für Qualität und Zuverlässigkeit in vielen Branchen. Warum? Weil präzise Abläufe, strenge Kontrollen und anerkannte Normen dafür sorgen, dass jedes Teil die vereinbarten Anforderungen erfüllt. Vom Materialeinkauf bis zur Endprüfung wird jeder Schritt genau überwacht, um Fehler zu vermeiden und die Lebensdauer der Produkte zu erhöhen.

Gerade weil schon kleine Abweichungen große Folgen haben können, braucht es hier Sorgfalt und Erfahrung. Für Ergebnisse, die Präzision mit Verlässlichkeit verbinden, sollten Sie auf erfahrene Fachbetriebe setzen. So werden Ihre Vorgaben sauber umgesetzt und Ihr Produkt erfüllt hohe Qualitätsansprüche. Ein starkes Beispiel dafür ist die Blechbearbeitung in Polen, wo Know-how und moderne Technik zusammenkommen.

Diese Prozesse schaffen Vertrauen zwischen Hersteller und Kunde und bilden die Grundlage für langfristigen Erfolg im Metallbau. Ohne eine solide Herangehensweise an die Blechbearbeitung gäbe es viele moderne Produkte und Systeme in dieser Form nicht.

Was umfasst professionelle Blechbearbeitung?

Professionelle Blechbearbeitung fasst viele Arbeitsschritte zusammen, um Rohbleche in genaue und funktionsfähige Teile zu verwandeln. Am Anfang steht die sorgfältige Materialwahl. Größe, Dicke, Legierung und Haltbarkeit spielen hier eine große Rolle. Fehler im Material schwächen das Endprodukt, führen zu Nacharbeit oder Ausfällen. Darum ist eine gründliche Prüfung der erste Baustein für gute Qualität.

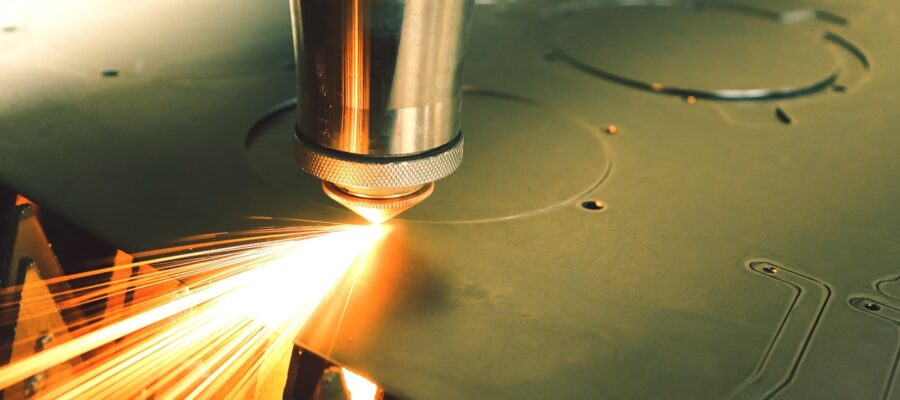

Danach folgen Grundprozesse wie Schneiden, Biegen und Umformen. Beim Schneiden bringen Laser, Plasma oder Wasserstrahl das Material in Form. Wichtig sind hier Maßhaltigkeit, saubere Kanten und Wiederholgenauigkeit. Moderne Maschinen und Software helfen dabei. Beim Biegen und Formen entstehen die geforderten Winkel und Geometrien, etwa mit Abkantpressen und Walzen. Auch hier zählen genaue Winkel, enge Toleranzen und gute Oberflächen.

Ein weiterer zentraler Schritt ist das Schweißen und Fügen. Dabei werden Teile zu Baugruppen verbunden. Die Festigkeit, Dichtheit und das Aussehen der Nähte hängen von qualifiziertem Personal und festen Verfahren ab. Zum Schluss sorgen Oberflächenbehandlungen wie Lackieren oder Pulverbeschichten für Korrosionsschutz, Haltbarkeit und das gewünschte Finish. Jeder Schritt braucht klare Kontrollen und Prüfungen, damit am Ende ein zuverlässiges Produkt entsteht.

Unterschied zwischen manueller und professioneller Blechbearbeitung

Der Unterschied liegt vor allem in Genauigkeit, Wiederholbarkeit, Tempo und der Arbeit nach festen Standards. Manuelle Bearbeitung setzt stark auf handwerkliches Können und eignet sich eher für Einzelstücke oder kleine Serien. Die Ergebnisse schwanken jedoch und komplexe Teile oder große Stückzahlen sind damit teuer und langsam.

Professionelle Blechbearbeitung – wie sie BudExpert einsetzt – nutzt automatisierte Anlagen wie CNC-Technik, Laseranlagen und Präzisionspressen. Diese wiederholen komplexe Aufgaben mit sehr geringen Abweichungen. Das sorgt für gleichbleibende Qualität und höhere Produktivität. Hinzu kommen moderne Prüf- und Messmethoden, die eine lückenlose Kontrolle ermöglichen. Normen und Zertifikate sind dabei üblich und geben zusätzlich Sicherheit.

Warum ist Qualität bei der Blechbearbeitung entscheidend?

Qualität ist Pflicht, weil sie Funktion, Sicherheit und Lebensdauer direkt beeinflusst. In der Automobil-, Luft- und Raumfahrt- oder Medizintechnik gelten sehr strenge Vorgaben. Fehlerhafte Teile verursachen nicht nur Kosten durch Nacharbeit oder Reklamationen, sondern können auch die Sicherheit gefährden.

Wie gut ein Produkt arbeitet, hängt direkt von der Qualität der Blechteile ab. Fehlt einem Träger die nötige Festigkeit oder ist ein Gehäuse nicht maßhaltig, entstehen Passprobleme, Leistungseinbußen oder Ausfälle.

Eine genaue Fertigung senkt diese Risiken, spart Material und erhöht die Effizienz. Sie steigert auch die Zufriedenheit der Kunden, denn sie erwarten zuverlässige Produkte, die den Spezifikationen entsprechen.

Wie beeinflusst Qualität die Funktionalität von Bauteilen?

Qualität wirkt sich unmittelbar auf die Funktion aus. Materialeigenschaften, Maße und Oberfläche müssen stimmen. Weicht ein Maß ab, passt ein Teil bei der Montage nicht richtig. Ein Spalt oder eine ungenaue Bohrung schwächt eine Baugruppe. In sicherheitsrelevanten Bereichen wie Auto- oder Flugzeugbau ist höchste Präzision Pflicht. Schon kleine Abweichungen können dort große Folgen haben.

Qualität erhöht auch die Lebensdauer. Glatte Kanten, saubere Bohrungen und eine geeignete Oberflächenbehandlung verringern Korrosion, Verschleiß und Ermüdung. Grate mindern etwa die Haftung von Beschichtungen. Gute Blechbearbeitung sorgt dafür, dass Teile exakt zusammenpassen, Maße stimmen und das Produkt seine vorgesehene Nutzungszeit erreicht.

Folgen von minderwertiger Blechbearbeitung

Schlechte Blechbearbeitung führt zu Ausschuss und Materialverschwendung. Fehlerhafte Teile kosten Zeit, Material und können Werkzeuge beschädigen. So steigen die Kosten und die Produktion verlangsamt sich.

Dazu kommen Passprobleme und Funktionsstörungen im Endprodukt. Eine schlechte Schweißnaht oder ein falscher Biegewinkel kann eine ganze Konstruktion schwächen. In Bereichen wie Medizintechnik oder Luft- und Raumfahrt entstehen dadurch hohe Sicherheitsrisiken, bis hin zu Ausfällen und Unfällen.

Das kann Rückrufe, Imageschäden und rechtliche Folgen nach sich ziehen. Außerdem sinkt die Lebensdauer und der Wartungsbedarf steigt, was den Betrieb für Kunden teurer macht und das Vertrauen schwächt.

Welche Rolle spielt Präzision in der professionellen Blechbearbeitung?

Präzision ist der Maßstab für Qualität, Funktion und Haltbarkeit. Sie zeigt, wie genau ein Teil den Vorgaben entspricht. Besonders beim Stanzen und Umformen mit komplexen Konturen und engen Toleranzen ist sie unverzichtbar. Die Qualität der Bauteile hängt direkt von der Genauigkeit dieser Prozesse ab.

Präzision verbessert Passgenauigkeit und Oberflächen, senkt Fehler und Ausschuss und reduziert Nacharbeit. Sie erhöht die Sicherheit, vor allem in Bereichen wie Auto- oder Luftfahrtindustrie. Unternehmen mit hoher Präzision sind wettbewerbsfähiger und binden Kunden durch konstant gute Ergebnisse.

Messverfahren und Toleranzen im Fertigungsprozess

Toleranzen legen fest, wie stark Maße vom Soll abweichen dürfen. Sie stehen in den Zeichnungen und müssen dauerhaft überwacht werden. Dafür kommen klassische Handmittel wie Messschieber und Mikrometer ebenso zum Einsatz wie moderne digitale Systeme.

Bei komplexen Geometrien werden oft 3D-Koordinatenmessmaschinen (CMM) oder mobile Messarme genutzt. Optische Systeme und Laserscanner prüfen Formen berührungslos und vollständig. Für spezielle Prüfungen dienen Rauheitsmessgeräte, Härteprüfer oder Zug-/Druckprüfmaschinen.

Wichtig ist die regelmäßige Kalibrierung aller Messmittel, damit Werte zuverlässig bleiben. Alle Ergebnisse werden dokumentiert, um sie nachverfolgen und bei Abweichungen sofort reagieren zu können.

Automatisierung und digitale Fertigungstechnologien

Automatisierte und digitale Lösungen erhöhen die Präzision deutlich. CNC-Maschinen bilden dabei das Zentrum. Sie wiederholen komplexe Aufgaben mit minimalen Abweichungen und senken Fehler durch den Menschen.

Mit Finite-Elemente-Analysen (FEA) lassen sich Stanz- und Umformprozesse schon in der Konstruktion simulieren. So werden Einflüsse von Kräften, Temperaturen und Materialien vorab bewertet und verbessert. IoT-gestützte Systeme überwachen Maschinen und Werkzeuge in Echtzeit. Sensoren erfassen etwa Verschleiß oder Temperatur, damit sofort nachgeregelt wird.

Künstliche Intelligenz und maschinelles Lernen werden diese Abläufe weiter verbessern, indem sie Daten auswerten und automatisch nachjustieren. Das steigert Präzision, Tempo und Wirtschaftlichkeit.

Wie gewährleistet Qualitätskontrolle beste Ergebnisse?

Qualitätskontrolle begleitet die Fertigung durch alle Schritte und sorgt dafür, dass Produkte sicher, genau und leistungsfähig sind. Sie ist kein Einzelpunkt, sondern ein Ablauf mit Prüfungen vom Materialeingang bis zur Endabnahme. So werden Fehler früh erkannt und Vertrauen aufgebaut.

Ein wirksames QC-System verhindert Mängel und Nacharbeit, indem jede Naht, jeder Schnitt und jede Biegung auf Toleranzen geprüft wird. Werden Fehler früh entdeckt, sinken Sicherheitsrisiken. Das spart Zeit und Geld, reduziert Ausschuss und vermeidet Stillstände. Eine tragfähige Qualitätskontrolle stärkt das Vertrauen der Kunden und die Glaubwürdigkeit eines Herstellers.

Verfahren zur Prüfung und Inspektion

Prüf- und Inspektionsverfahren starten beim Wareneingang. Dabei werden Materialqualität, Dicke und Lieferantenzertifikate geprüft. Chargen werden erfasst und die Rückverfolgbarkeit sichergestellt.

Während der Fertigung folgen Maßprüfungen beim Schneiden, Biegen und Umformen, um Toleranzen einzuhalten und Fehler wie Verzug oder Oberflächenmängel früh zu erkennen. Schweißnähte werden nach WPS und PQR bewertet. Zerstörungsfreie Prüfungen wie Ultraschall (UT), Radiographie (RT) oder Magnetpulverprüfung (MPI) finden innere und äußere Fehler.

Die Sichtprüfung ist der erste schnelle Check. Für komplexe Teile kommen CMM-Messungen zum Einsatz. Geschulte Prüfer und kalibrierte Geräte sind für verlässliche Ergebnisse unerlässlich.

Bedeutung der Rückverfolgbarkeit und Dokumentation

Rückverfolgbarkeit und saubere Dokumentation sind ein Kernstück wirksamer Qualitätssicherung. Sie machen jeden Schritt vom Rohmaterial bis zum fertigen Teil nachvollziehbar und schaffen Klarheit und Verantwortung.

Quality Assurance Plan (QAP) und Inspection and Test Plan (ITP) legen Strategie, Methoden, Verantwortungen und Annahmekriterien fest. Non-Conformance Reports (NCR) erfassen Abweichungen und deren Korrektur. Materialzeugnisse, Chargen, Prüfprotokolle und Schweißer-IDs werden zugeordnet, damit Ursachen bei Problemen schnell gefunden und behoben werden. Das erleichtert Audits, beschleunigt Freigaben und unterstützt die laufende Verbesserung.

Welche Standards und Zertifizierungen sind in der Blechbearbeitung relevant?

Normen und Zertifikate sichern Qualität, Sicherheit und Verlässlichkeit. Sie sind anerkannte Leitlinien, die Prozesse ordnen und die Einhaltung hoher Anforderungen belegen. Neben Qualitätsaspekten spielen sie auch rechtlich und wirtschaftlich eine große Rolle.

Sie erhöhen die Sicherheit, senken Fehlerrisiken und sind oft Voraussetzung, um am Markt mitzumachen. Zertifikate stärken das Vertrauen von Kunden und öffnen Türen für internationale Projekte oder große Auftraggeber. Wer diese Standards erfüllt, hebt sich vom Wettbewerb ab.

Wichtige Qualitätsnormen (z. B. ISO 9001, ISO 3834-2)

Besonders wichtig sind ISO 9001 und ISO 3834-2.

ISO 9001 ist der internationale Standard für Qualitätsmanagement. Er fordert klare Prozesse, saubere Dokumentation und eine Ausrichtung auf Kundenzufriedenheit. Zertifizierte Betriebe zeigen damit geordnete Abläufe, definierte Prüfpläne und eine ständige Verbesserung.

ISO 3834-2 richtet sich speziell an schweißende Betriebe und deckt die höchsten Anforderungen ab. Sie ist für Hersteller geeignet, die komplexe, sicherheitskritische oder langlebige Schweißkonstruktionen bauen, etwa Brücken, Hallen, Druckbehälter oder Maschinen. Gefordert sind qualifizierte Schweißer, dokumentierte Verfahren (WPS, WPQR), eine Schweißaufsicht, Prüfungen (z. B. ZfP, Sichtprüfung), Materialrückverfolgung sowie geregelter Umgang mit Abweichungen. Diese Norm ist oft Voraussetzung für EN 1090 (Stahlbau) oder die PED (Druckgeräte).

Weitere wichtige Regeln sind u. a. AWS D1.1 (Schweißen von Baustahl), ASME Section IX (Verfahrens- und Schweißerqualifikation, besonders bei Druckbehältern und Rohrleitungen) und ASTM-Normen (Material- und Prüfanforderungen für Metalle). Die Einhaltung stärkt die Rechtssicherheit, senkt Prüfungsfehler und erhöht die Glaubwürdigkeit.

Wie wirken sich Zertifizierungen auf die Produktqualität aus?

Zertifizierungen zeigen gelebte Qualität im Alltag, nicht nur auf dem Papier. Eine ISO-9001-Zertifizierung bedeutet, dass alle qualitätsrelevanten Abläufe definiert, dokumentiert und regelmäßig geprüft werden. Das sorgt für gleichbleibende Prozesse und verlässliche Ergebnisse.

Bei Schweißarbeiten gibt ISO 3834-2 Sicherheit: qualifiziertes Personal, geprüfte Verfahren und vollständige Dokumentation senken Risiken wie Risse, Poren oder mangelnde Durchschweißung. Das führt zu weniger Fehlern, stabileren Bauteilen, höherer Zuverlässigkeit und längerer Lebensdauer. Kunden profitieren von weniger Reklamationen und mehr Vertrauen.

Risiken und Fehlerquellen in der Blechbearbeitung minimieren

Fehler können an vielen Stellen entstehen: Materialfehler, ungenaue Schnitte, falsche Biegungen oder schwache Nähte. Erfolgreiche Fertigung bedeutet, solche Risiken früh zu erkennen und systematisch auszuschalten.

Dafür braucht es vorbeugende Maßnahmen, laufende Überwachung und eine Kultur der stetigen Verbesserung. So entstehen Blechteile, die die geforderten Werte erreichen und zuverlässig arbeiten. Wer Fehler früh findet, spart Zeit und Kosten und liefert bessere Ergebnisse.

Maßnahmen zur Fehlervermeidung

Materialprüfung und -auswahl: Vor dem ersten Schnitt werden Rohmaterialien auf Qualität, Dicke, Legierung und Mängel geprüft. So werden spätere Probleme wie Verzug oder Bruch vermieden.

Wartung und Kalibrierung: Maschinen und Werkzeuge müssen regelmäßig gewartet und kalibriert werden. Abgenutzte Werkzeuge (Stanz- und Formwerkzeuge) sind zu schärfen oder zu ersetzen, damit die Qualität konstant bleibt.

Ausbildung des Personals: Geschulte Mitarbeiter erkennen Probleme früh und handeln richtig. Dazu gehören die Arbeit nach freigegebenen Schweißverfahren und laufende Schulungen.

Digitale Technik und Automatisierung: CNC-Anlagen, Echtzeit-Monitoring und IT-gestützte Qualitätssicherung senken Bedienfehler. Simulationen wie FEA zeigen Schwachstellen schon in der Konstruktion. Passende Vorrichtungen fixieren Bauteile und verhindern Bewegung beim Schweißen. Das reduziert Ausschuss und erhöht die Effizienz.

Wie sichert professionelle Blechbearbeitung Zuverlässigkeit?

Sie sorgt dafür, dass ein Produkt über seine gesamte Nutzungszeit fehlerfrei arbeitet und die Vorgaben einhält, auch unter harten Bedingungen. Das gelingt durch passende Materialien, genaue Prozesse, strenge Prüfungen und die Arbeit nach Normen.

Die Investition in professionelle Blechbearbeitung zahlt sich aus: Produkte halten, was sie versprechen – ob in Maschinen, Fahrzeugen oder medizinischen Geräten. Diese Verlässlichkeit steigert Kundenzufriedenheit, Marktchancen und den Ruf des Herstellers.

Wartungsarmut und Langlebigkeit von Bauteilen

Genaue Fertigung erhöht die Qualität und damit die Lebensdauer. Saubere Schnitte, exakte Biegungen und gute Schweißnähte verhindern Schwachstellen, die zu Verschleiß oder Brüchen führen.

Entgraten und passende Beschichtungen verbessern den Korrosionsschutz deutlich. Verrundete Kanten helfen beim Lackauftrag und verhindern Abplatzen. Das senkt die Ausfallrate, reduziert Wartung und Kosten und stärkt das Vertrauen in Produkt und Hersteller.

Reduzierung von Ausfallzeiten und Nacharbeiten

Ein großer Vorteil professioneller Blechbearbeitung ist weniger Stillstand und weniger Nacharbeit. Wenn Teile von Anfang an passen, werden Korrekturen seltener, Ausschuss sinkt und die Kosten bleiben im Rahmen.

Hohe Präzision und gute Qualitätskontrollen sorgen dafür, dass Komponenten den Vorgaben entsprechen. So entstehen keine Passfehler oder Funktionsstörungen, die sonst zu Verzögerungen führen. Moderne Automatisierung und Echtzeitüberwachung erkennen Abweichungen früh und beheben sie sofort. Das macht Abläufe stabiler, erhöht die Effizienz und spart Geld.

Welche wirtschaftlichen Vorteile bietet professionelle Blechbearbeitung?

Sie steigert nicht nur die Qualität, sondern auch die Wirtschaftlichkeit. Präzise Technik bringt klare Vorteile: geringere Kosten, schnellere Abläufe und bessere Marktposition.

Wer genaue Metallteile fertigt, kann anspruchsvolle Projekte übernehmen und sich vom Wettbewerb abheben. Das schafft neue Aufträge und vergrößert den Marktanteil. Gleichzeitig wird Material sparsamer genutzt – das senkt Kosten und schont Ressourcen.

Kosteneinsparung durch geringere Nachbearbeitung

Weniger Nacharbeit spart sofort Geld. Präzise gefertigte Teile reduzieren Ausschuss und Korrekturen. Das spart Material, Arbeitszeit und Maschinenlaufzeit und verkürzt die Durchlaufzeit.

Frühe Fehlererkennung senkt die Zahl fehlerhafter Produkte. Rohmaterial wird besser genutzt, Personal kann produktiv arbeiten statt nachzubessern. Das führt zu kürzeren Lieferzeiten und höherer Kundenzufriedenheit – gut für Ruf und Folgeaufträge.

Anwendungsbereiche, in denen Qualität und Zuverlässigkeit unverzichtbar sind

In manchen Branchen sind höchste Qualität und Verlässlichkeit Pflicht. Dort geht es nicht um Optik, sondern um Sicherheit, Funktion und das Einhalten strenger Regeln.

Weil kleinste Abweichungen große Folgen haben können, braucht es erfahrene Partner mit starken Prüfkonzepten und passenden Zertifikaten. Nur so lassen sich die hohen Anforderungen dauerhaft einhalten.

Branchen mit besonders hohen Anforderungen

Zu den Bereichen mit sehr hohen Ansprüchen zählen:

- Automobilindustrie: Präzision ist wichtig für Motoren, Karosserien, Getriebe und mehr. Ungenaue Teile führen zu Passproblemen und Risiken. Exakte Fertigung spart Gewicht und erhöht die Effizienz.

- Luft- und Raumfahrtindustrie: Sicherheit hängt direkt von der Qualität der Teile ab. Turbinenschaufeln, Rumpfstrukturen und Fahrwerke müssen extrem genau gefertigt sein, um hohen Lasten zu standhalten.

- Medizintechnik: Implantate, Instrumente und Geräte brauchen höchste Genauigkeit. Abweichungen gefährden die Funktion und die Gesundheit von Patienten.

- Elektronikindustrie: Sehr kleine, komplexe Teile wie Steckverbinder, Gehäuse oder Träger erfordern exakte Maße. Fehler führen zu Ausfällen, was hier nicht akzeptiert wird.

- Maschinen- und Anlagenbau: Teile müssen lange und unter Last zuverlässig funktionieren. Fehlerhafte Blechteile verursachen Stillstände, hohe Kosten und kürzere Lebensdauer.

In all diesen Feldern sind strenge Qualitätsstandards und die Zusammenarbeit mit zertifizierten Betrieben Pflicht, um Leistung, Sicherheit und Haltbarkeit zu erreichen.

So sorgt professionelle Blechbearbeitung dauerhaft für Qualität und Zuverlässigkeit

Qualitätssicherung in der Blechbearbeitung entwickelt sich ständig weiter. Mit steigenden Anforderungen an Qualität, Effizienz und Nachhaltigkeit wächst die Bedeutung präziser Prozesse. Betriebe, die neue Lösungen früh einführen, sichern sich Vorteile.

KI und maschinelles Lernen werden Prozesse in Echtzeit überwachen und automatisch nachstellen, um Genauigkeit zu erhöhen und Fehler zu senken. IoT und Smart Manufacturing vernetzen Maschinen und Sensoren, verbessern die Steuerung und liefern Daten für Verbesserungen. Auch neue Verfahren wie der Metall-3D-Druck eröffnen zusätzliche Möglichkeiten, komplexe Teile flexibel und sehr genau herzustellen. Die Verbindung aus bewährten Methoden und modernen Technologien hebt Präzision und Effizienz weiter an.